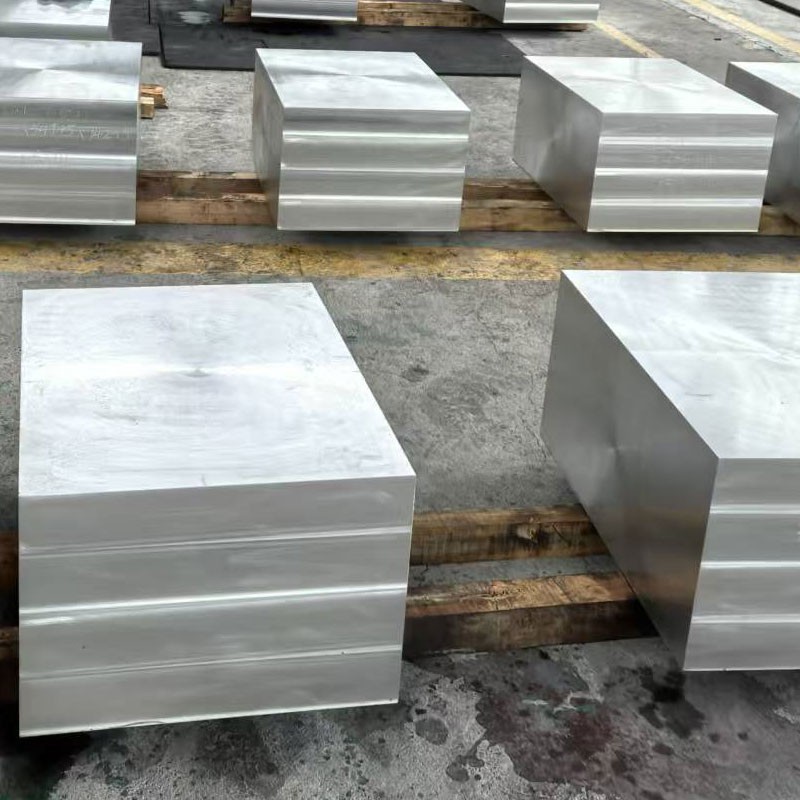

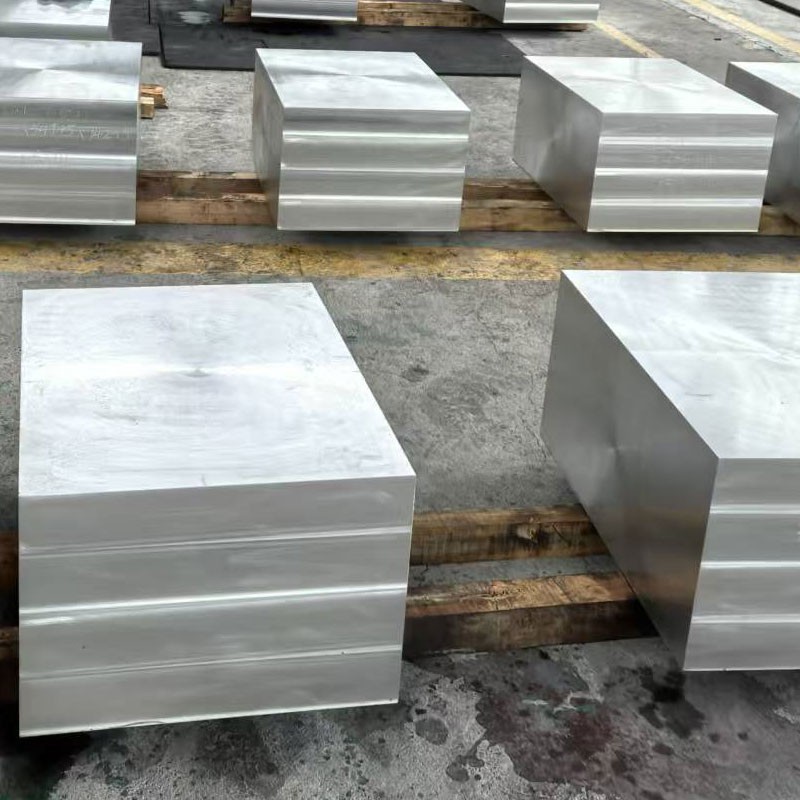

7050 صفحه جعلی آلیاژ آلومینیوم فوق العاده سخت

7050 صفحه جعلی آلیاژ آلومینیوم فوق العاده سخت به دلیل مزایای قدرت بالا ، سبک بودن ، مقاومت در برابر خوردگی عالی ، پردازش خوب و انعطاف پذیری عالی ، و مناطق مختلف کاربردی ، و آلیاژ آلومینیومی متعلق به گرمای با قدرت بالا است که می تواند بعد از آلویاوهای بسیار مقاومت بالا} {{دارای قدرت بسیار بالایی باشد ، که می تواند از ویژگی های بسیار بالایی برخوردار باشد. و ترک خوردگی استرس.

1. ترکیب مواد و فرآیند تولید

7050 آلیاژ آلومینیومی (AMS 4050 ، ASTM B247) نشان دهنده یک آلیاژ پیشرفته هوافضا AL-ZN-MG-CU است که برای تحمل آسیب های برتر و نسبت استحکام استثنایی به وزن.}} نوع صفحه فورژواره ای فوق العاده دارای ویژگی های مکانیکی بهینه از طریق پردازش ترمومیکالیکال دقیق است:

شیمی آلیاژ:

روی (روی): 5.7-6.7 ((عنصر تقویت اولیه)

مس (مس): 2.0-2.6 ٪ (سخت شدن بارش)

منیزیم (میلی گرم): 1.9-2.6 ((تقویت رسوبات)

زیرکونیوم (ZR): 0.08-0.15 ٪ (کنترل ساختار دانه)

ماده پایه:

آلومینیوم (AL): بیشتر از یا مساوی 87.3 ٪ (تعادل)

ناخالصی های کنترل شده:

آهن (آهن): کمتر از یا مساوی با حداکثر 0.15 ٪

سیلیکون (SI): کمتر از یا مساوی با 0.12 ٪ حداکثر

منگنز (منگنز): کمتر از یا مساوی با حداکثر 0.10 ٪

تیتانیوم (TI): کمتر از یا مساوی با 0.06 ٪ حداکثر

کروم (CR): کمتر یا مساوی با 0.04 ٪ حداکثر

دنباله تولید جعل حق بیمه:

ریخته گری شمش: فرایند اختصاصی هیدروژن کم هیدروژن ، خلاء

همگن سازی: 470-490 درجه برای ساعت {1} ساعت (رمپ کنترل شده با رایانه)

مقیاس بندی سطح: حداقل 10 میلی متر در هر سطح برای از بین بردن تفکیک

آماده سازی قبل از انجام: برنامه پوشش محافظ

جعل چند جهته:

تغییر شکل اولیه: 400-425 درجه

پاس های میانی: 375-395 درجه

تغییر شکل نهایی: 350-370 درجه

حداقل نسبت تغییر شکل: 4: 1

پس از آن بازپرداخت: 413 درجه برای ساعت 2}} ساعت (تساوی استرس)

ماشینکاری دقیق: آماده سازی سطح برای عملیات حرارتی

درمان حرارتی راه حل:475-485 درجه برای زمان وابسته به ضخامت

Controlled Quenching: High-velocity polymer quench (>100 درجه /ثانیه)

درمان کرایوژنیک: تثبیت درجه-75} (24 ساعت)

پیری چند مرحله ای:

T7451: 120 درجه /8hr + 175 درجه /8 ساعت

T7651: 120 درجه /6hr+ 165} درجه /24 ساعت

قابلیت ردیابی کامل مواد با نظارت بر فرآیند دیجیتال در طول ساخت .

2. خصوصیات مکانیکی صفحه فوق العاده سخت 7050 صفحه جعلی

|

دارایی |

حداقل |

معمولی |

معیار آزمون |

مزیت عملکرد |

|

قدرت کششی نهایی |

510 مگاپاسکال |

540-570 mpa |

ASTM E8/E8M |

15 ٪ بالاتر از7075- t6 |

|

قدرت عملکرد (0.2 ٪) |

455 مگاپاسکال |

480-510 mpa |

ASTM E8/E8M |

ظرفیت بارگذاری هوافضا برتر |

|

کشیدگی (2 اینچ) |

8% |

10-13% |

ASTM E8/E8M |

تحمل آسیب بهتر از 7075 |

|

سختی شکستگی (K₁C) |

30 مگاپیکسل |

33-38 mpa√m |

ASTM E399 |

25 ٪ بهبود بیش از7075- t6 |

|

قدرت برشی |

305 مگاپاسکال |

320-345 mpa |

ASTM B769 |

عملکرد مشترک پیشرفته |

|

مقاومت تحمل (e/d =2.0) |

785 مگاپاسکال |

800-850 mpa |

ASTM E238 |

ظرفیت اتصال دهنده استثنایی |

|

قدرت خستگی (10⁷) |

145 مگاپاسکال |

160-180 mpa |

ASTM E466 |

مقاومت بارگذاری چرخه ای برتر |

|

سختی (برینل) |

140 HB |

150-165 hb |

ASTM E10 |

مقاومت در برابر سایش بهبود یافته |

|

بازده فشاری |

470 مگاپاسکال |

490-520 mpa |

ASTM E9 |

برای ساختارهای فشرده سازی بسیار مهم است |

عملکرد جهت دار:

L/Lt نسبت مقاومت کششی: 1.05-1.08

نسبت مقاومت به کششی L/ST: 1.07-1.12

L/45 درجه نسبت مقاومت به کششی: 1.02-1.06

تنوع خاصیت هسته به سطح:<5% in thickness up to 150mm

3. مهندسی ریزساختاری برای عملکرد فوق العاده سخت

کنترل حرارتی دقیق:

مدیریت ساختار دانه:

مورفولوژی دانه فیبری نابجا ، فیبری

نسبت پنکینگ کنترل شده: 5: 1 به 8: 1

حفظ زیر ساختار تثبیت شده ZR

مهندسی رسوب:

تقویت اولیه η '(MGZN₂)

η (MGZN₂) کنترل شده کنترل شده

توزیع فاز T (al₂mg₃zn₃)

به حداقل رساندن فاز S (al₂cumg)

کنترل نرخ خاموش:

Critical cooling rate: >100 درجه /ثانیه در سطح

Core cooling rate: >حداقل 60 درجه /ثانیه

به حداقل رساندن استرس باقیمانده از طریق فرونشست پلیمر

سینتیک پیری چند مرحله ای:

مرحله هسته: 120 درجه /{1}} HR (تشکیل منطقه GP)

مرحله رشد: 165-175 درجه /8-24 hr (بارش η ')

خصوصیات ریزساختاری:

اندازه دانه: ASTM 8-10 (15-30 μm)

اندازه پراکندگی: 50-100 nm (al₃zr)

Precipitate Density: >10^17/cm³

کسر تبلور یافته:<5% maximum

بافت: برنج قوی {011}<211>جزء

رتبه بندی گنجاندن: کمتر از یا مساوی 0.3 در هر ASTM E45

محتوای باطل:<0.1% volumetric

مشخصات و تحمل های بعدی4.

|

پارامتر |

محدوده استاندارد |

تحمل هوافضا |

تحمل تجاری |

|

ضخامت |

20-250 میلی متر |

± 0.5 میلی متر یا 1 ٪** |

± 1.5 میلی متر یا 2 ٪** |

|

عرض |

1000-2500 میلی متر |

2 میلی متر |

5 میلی متر |

|

طول |

2000-10000 میلی متر |

+10/-0 mm |

+20/-0 mm |

|

صافی |

N/A |

0.1 ٪ از طول |

0.2 ٪ از طول |

|

زبری سطح |

N/A |

3.2 میکرومتر RA MAX |

6.3 میکرومتر RA MAX |

|

صافی لبه |

N/A |

1 میلی متر در هر متر |

3 میلی متر در هر متر |

|

موازی سازی |

N/A |

0.5 ٪ ضخامت |

1.0 ٪ ضخامت |

*هر کدام بیشتر باشد

گزینه های خاص پردازش:

Forging Near Net شکل: کاهش کمک هزینه ماشینکاری

قبل از ماشین سازی کانتور: حداقل 15 میلی متر کمک هزینه سهام

تسکین استرس: تساوی استرس قبل از ماشین

بازرسی اولتراسونیک: 100 ٪ آزمایش حجمی در هر AMS 2154

تراکم: 2.83 گرم در سانتی متر مربع (0.02 ±)

فرمول وزن: ضخامت (میلی متر) × عرض (m) × طول (m) × 2.83=وزن (کیلوگرم)

5. عملیات حرارتی و بهینه سازی عملکرد

|

تعیین مزاج |

جزئیات پردازش |

خصوصیات بهینه شده |

برنامه های هدف |

|

T7451 |

درمان گرمای راه حل ، کشش کنترل شده (1.5-3 ٪) ، تسکین استرس ، بیش از حد |

بهترین مقاومت SCC با استحکام بالا |

سازه های هواپیمای اولیه |

|

T7651 |

درمان گرمای راه حل ، کشش کنترل شده ({0}}} ٪) ، بیش از حد (دمای اوج بالاتر) |

حداکثر مقاومت با مقاومت SCC خوب |

اجزای باربری بحرانی |

|

T7351 |

درمان گرمای محلول ، تسکین استرس با کشش ، مخصوصاً بیش از حد |

ترکیبی بهینه از مقاومت/شکستگی |

ساختارهای بحرانی خستگی |

|

T74 |

درمان گرمای راه حل ، فشار بیش از حد چند مرحله ای |

حداکثر مقاومت SCC |

برنامه های هوافضا دریایی/دریایی |

پارامترهای عملیات حرارتی:

دمای راه حل: 475-485 درجه

زمان خیس: 1 ساعت در هر ضخامت 25 میلی متر (حداقل)

تأخیر فرونشست:<10 seconds maximum

COCENCH MEDIAL: غلظت پلیمر 12-18 ٪

سرعت خاموش: 3-5 m/sec حداقل

کنترل دما پیری: 3 درجه تحمل تحمل

ذخیره پس از حرکت:<8 hours at <20°C before aging

خصوصیات پاسخ مادی:

پیری طبیعی: در طی 48 ساعت املاک قابل توجهی تغییر می کند

پیری مصنوعی: 90 ٪ از خواص توسعه یافته در مرحله پیری اول

Thermal Stability: Maintains >95 ٪ از خواص در 100 درجه

عملکرد کرایوژنیک: افزایش استحکام در دمای subzero

تسکین استرس:2-3} ٪ تغییر شکل دائمی توصیه می شود

6. machinability و ملاحظات تولید

|

عمل |

ماده ابزار |

پارامترهای توصیه شده |

ملاحظات خاص |

|

آسیاب کردن |

کاربید حق بیمه |

vc =500-1000 m/min ، fz =0.1-0.25 mm |

صعود از آسیاب ضروری |

|

حفاری سوراخ عمیق |

خنک کننده کاربید |

vc =80-150 m/min ، fn =0.15-0.35 mm/rev |

چرخه pecking لازم است |

|

معکوس |

درج های PCD/CBN |

vc =600-1200 m/min |

لبه های برش تیز حیاتی است |

|

نخ دار |

حق بیمه HSS-E-PM |

vc =15-25 m/min |

نورد موضوع ترجیح می دهد |

|

نواحی |

ریمرهای کاربید |

vc =40-70 m/min |

تحمل H7 قابل دستیابی |

|

Edm |

الکترودهای مس |

تنظیمات جریان کم |

برداشتن لایه دوباره مورد نیاز |

استراتژی های بهینه سازی ماشینکاری:

برش مایعات: خنک کننده های محلول در آب (PH8.5-9.5)

پوشش ابزار: tialn یا الماس ترجیح داده می شود

مدیریت تراشه: فشار خون بالا ({1}} نوار) خنک کننده

نیروی گیره: متوسط (از اعوجاج خودداری کنید)

خوراک/سرعت: سرعت بالا ، رویکرد خوراک متوسط

درگیری ابزار: حداکثر 60 ٪ قطر برش

استراتژی خشن: ماشینکاری با راندمان بالا (HEM)

اتمام: برش های نور با سرعت سطح بالا

{0}}} سیستم های مقاومت و محافظت در برابر خوردگی

|

نوع محیط |

درجه مقاومت |

روش حفاظت |

انتظار عملکرد |

|

جو صنعتی |

معتاد |

آنودایزر + آغازگر/روکش |

10+ سال با تعمیر و نگهداری |

|

محیط زیست |

ضعیف |

آنودایزاسیون + آغازگر کروم شده + روکش |

5-8 سال با تعمیر و نگهداری |

|

پرشور |

عادلانه |

آنودایز کردن نوع II یا III |

3-5} سال بدون روکش |

|

قرار گرفتن در معرض شیمیایی |

عادلانه |

تبدیل شیمیایی + آنودایز مهر و موم شده |

وابسته به درخواست |

|

خوردگی استرس |

خوب (T7 Tempers) |

فشار بیش از حد + فشرده سازی سطح |

پیشرفت قابل توجه بیش از 7075 |

|

لایه برداری |

خوب (T7 Tempers) |

عملیات حرارتی مناسب |

امتیاز EXCO EA یا بهتر |

گزینه های تصفیه سطح:

آنودایز کردن:

نوع II (گوگرد): 10-25 میکرومتر

نوع III (سخت): 25-75 میکرومتر

فیلم نازک گوگرد: 3-8 میکرومتر

تارتاری-سولفوریک: 5-15 میکرومتر

پوشش های تبدیل:

کرومات در هر mil-dtl -5541 کلاس 1a

پیش درمانی سه جانبه

فناوری سول

سیستم های رنگ:

آغازگر اپوکسی با جامد بالا

روکش پلی اورتان

پوشش های فرسایش باران

آغازگرهای ضد خوردگی ویژه

پیشرفت سطح مکانیکی:

شلیک شات (0.008-0.012 شدت)

ایجاد شوک لیزر

سوزاننده

8. خصوصیات فیزیکی برای طراحی مهندسی

|

دارایی |

ارزش |

اهمیت طراحی |

|

تراکم |

2.83 گرم در سانتی متر مربع |

ساختارهای بحرانی وزن |

|

دامنه ذوب |

490-630 درجه |

محدودیت های جوشکاری/عملیات حرارتی |

|

هدایت حرارتی |

153-167 W/m·K |

قابلیت اتلاف گرما |

|

هدایت الکتریکی |

35-40 ٪ IACS |

برنامه های محافظ EMI |

|

گرمای خاص |

860 j/kg · k |

محاسبات جرم حرارتی |

|

انبساط حرارتی (CTE) |

23.5 ×10⁻⁶/K |

پیش بینی استرس حرارتی |

|

مدول |

71.7 GPA |

سفتی ساختاری |

|

نسبت پواسون |

0.33 |

مدل سازی ارتجاعی |

|

سرعت رشد ترک خستگی |

da/dn= 3} × 10⁻⁹ (ΔK) ³ · ⁵ |

طراحی تحمل آسیب |

|

انرژی شکستگی (G₁C) |

28-32 kj/m² |

ارزیابی مقاومت در برابر ضربه |

{0}}} پروتکل های تضمین کیفیت و تستپتانسیل

رژیم بازرسی اجباری:

ترکیب شیمیایی:

طیف سنجی انتشار نوری

تأیید همه عناصر اصلی و ناخالصی ها

آزمایش مکانیکی:

تست کامل کششی (L ، LT ، ST)

تست سختی شکستگی K₁C

بررسی سختی (حداقل شبکه 25 میلی متر)

آزمایش غیر مخرب:

بازرسی اولتراسونیک در هر AMS-STD -2154 کلاس A

بازرسی نافذ از سطوح بحرانی

تست فعلی Eddy (اختیاری)

تجزیه و تحلیل ریزساختاری:

اندازه دانه و مورفولوژی

ارزیابی تبلور مجدد

رتبه بندی گنجاندن در هر ASTM E45

آزمایش تولید:

تأیید پارامترهای عملیات حرارتی

تست حساسیت خاموش

نقشه برداری هدایت الکتریکی

مستندات صدور گواهینامه:

گزارش تست مواد (MTR) در هر en 10204 3.1/3.2

صدور گواهینامه تجزیه و تحلیل شیمیایی

صدور گواهینامه ویژگی های مکانیکی

سوابق نمودار عملیات حرارتی

گزارش های NDT با معیارهای پذیرش

مستندات تأیید دما

پارامترهای کنترل فرآیند

خلاصه داده های فرآیند آماری

اطلاعات قابل ردیابی زیادی

برنامه ها و مزایای عملکرد10.

برنامه های اولیه هوافضا:

ساختارهای فله ای

اسپارهای بال و سازه های حمل و نقل

اجزای دنده فرود

فریم های بدنه و طولانی تر

اعضای ساختاری بخش ضخیم

پوست بال بالا

اتصالات بار بالا

ساختارهای موشکی

سخت افزار پشتیبان گیری ساختاری

اتصالات اتصال بحرانی

مزایای عملکرد در مقابل . 7075:

10-15 ٪ مقاومت کششی بالاتر

20-25 ٪ چقرمگی شکستگی بهبود یافته

مقاومت در برابر خوردگی استرس برتر

مقاومت در برابر خوردگی لایه برداری افزایش یافته

مقاومت در برابر رشد ترک خستگی بهتر

تحمل آسیب بهبود یافته

قدرت باقیمانده بالاتر پس از ضربه

ثبات حرارتی بهتر

ماشینکاری برتر در بخش های ضخیم

خصوصیات با ضخامت

11. storage و نیازهای حمل و نقلشرح محصولات

پروتکل دست زدن به مواد:

محیط ذخیره سازی:

دما: 15-25 درجه

رطوبت:<65% RH

محافظت از بارش

جداسازی از محصولات فولادی

دستورالعمل های بلند کردن:

بلند کردن چند نقطه ای با میله های پخش کننده

شکافهای غیر فلزی

تگ های محبوب: 7050 صفحه جعلی آلیاژ آلومینیوم فوق العاده سخت ، چین 7050 فوق العاده سخت آلیاژ آلومینیوم برای تولید کنندگان صفحه ، تأمین کنندگان ، کارخانه, صفحه جعلی آلومینیوم با 6061 آلیاژ, صفحه جعلی آلومینیوم آلیاژ متفاوت

ارسال درخواست