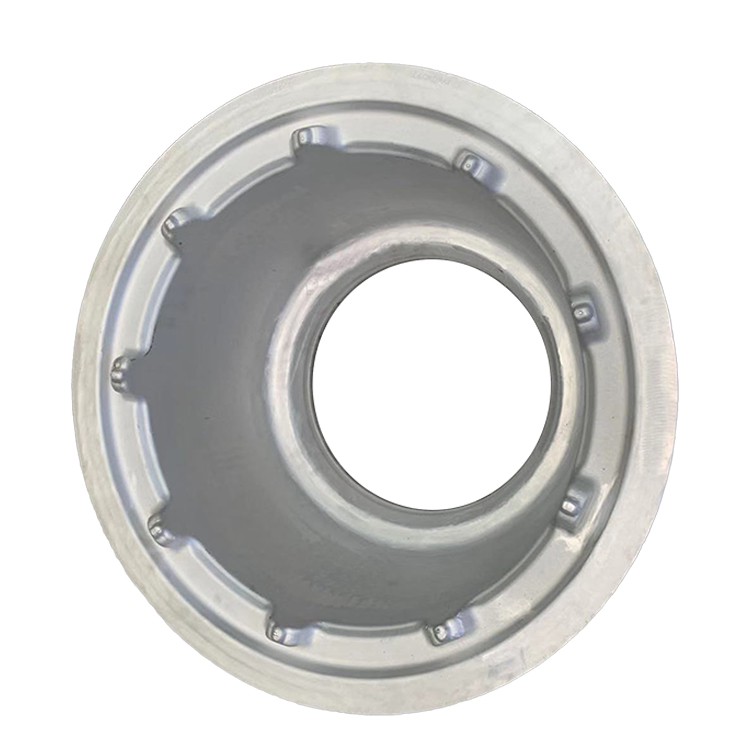

7075 آلیاژ بزرگ آلومینیوم مرگ

7075 آلیاژ بزرگ آلومینیوم برای کاربردهای هوافضا نشان دهنده یک اوج در مهندسی مواد است ، به طور خاص برای رعایت مشخصات خواستار صنعت حمل و نقل هوایی. این بخش ها از 7075 آلیاژ آلومینیوم ساخته شده اند ، یک درجه مشهور برای ترکیبی استثنایی از استحکام بالایی از استحکام بالا ، مقاومت بسیار خوبی در برابر {{مقاومت عالی ، و عملکرد عالی.

1. فرایند نمای کلی و تولید

7075 آلیاژ بزرگ آلیاژ آلومینیوم بزرگ نشان دهنده ترکیبی از اوج مواد با کارایی بالا و فن آوری های تولید پیشرفته . 7075 یک آلیاژ سریال Al-Zn-Mg-Cu با قدرت فوق العاده بلند است ، مشهور به دلیل قدرت استثنایی استثنایی آن ، و عملکرد خستگی خوب آن به خصوص در T635 {8} T6} T6 T6 T6 T6 T6} T6} T6 T6} T6} T6} T6 3 steels. Large die forgings typically refer to components weighing tens to hundreds of kilograms, with dimensions up to several meters, and complex shapes, widely used in aerospace, naval, rail transit, and other fields with extreme requirements for strength-to-weight ratio, reliability, and dimensional stability. Through the large-scale die forging process, the mechanical advantages of 7075 آلیاژ کاملاً مورد سوء استفاده قرار می گیرد ، در حالی که ساختار دانه متراکم و جریان دانه مداوم که در حین جعل شکل می گیرد ، اطمینان از یکپارچگی و قابلیت اطمینان طولانی مدت اجزای بزرگ در زیر بارهای شدید و محیط های سخت {18 {}}

عناصر اصلی آلیاژ:

روی (روی): 5.1-6.1 ((عنصر تقویت کننده اصلی ، محلول جامد کواترنر alznmgcu و مراحل رسوب را تشکیل می دهد)

منیزیم (میلی گرم): 2.1-2.9 ((به طور هم افزایی با روی تقویت می شود ، فاز تقویت MGZN₂ را تشکیل می دهد)

مس (مس): 1.2-2.0 ٪ (قدرت و سختی را بهبود می بخشد ، اما ممکن است مقاومت خوردگی را کاهش دهد)

Chromium (CR): 0.18-0.28 ((دانه ها را اصلاح می کند ، تبلور مجدد را مهار می کند ، مقاومت در برابر ترک خوردگی استرس را بهبود می بخشد)

ماده پایه:

آلومینیوم (AL): تعادل

ناخالصی های کنترل شده:

آهن (آهن): حداکثر 0.50 ٪

سیلیکون (SI): 0.40 ٪ حداکثر

منگنز (MN): 0.30 ٪ حداکثر

تیتانیوم (TI): حداکثر 0.20 ٪

عناصر دیگر: حداکثر 0.05 ٪ حداکثر ، حداکثر 0.15 ٪ کل

فرآیند تولید (برای فرج های بزرگ): تولید 7075 بزرگ فرجده بزرگ یک مهندسی سیستم بسیار پیچیده و دقیق است و تقاضای بسیار زیادی را بر روی تجهیزات ، مردن ، کنترل فرآیند و مدیریت کیفیت قرار می دهد. هدف این است که به حداکثر رساندن پتانسیل قدرت فوق العاده بالا در عین حال بهینه سازی مقاومت در برابر خوردگی استرس و پایداری ابعاد.}}}}}

آماده سازی مواد اولیه و شمش های بزرگ:

با کیفیت بالا و با کیفیت پایین 7075 با اندازه بزرگ با اندازه بزرگ به عنوان صورتحساب های جعلی. تولید شمش نیاز به تکنیک های ریخته گری پیشرفته (مانند ریخته گری نیمه مداوم) برای اطمینان از ساختار داخلی یکنواخت ، عدم وجود نقص ماکروسکوپی و جداسازی حداقل {6} 6}}}}}}

شمش ها باید تحت تجزیه

ناراحت کننده و نقاشی چند پاس:

شمشهای بزرگ به طور معمول ابتدا تحت فشار چند گذر قرار می گیرند و قبل از آن را ترسیم می کنند تا ساختارهای درشت را به عنوان ریخته گری کنند ، دانه ها را تصفیه می کنند ، تخلخل داخلی و تفکیک داخلی را از بین می برند و یک ساختار یکنواخت و ریز و ریز با جریان مداوم دانه. ایجاد می کنند.

قبل از پرواز بر روی پرس های بزرگ هیدرولیک یا روغن انجام می شود ، با کنترل دقیق دمای تغییر شکل و مقدار {{1}

برش:

بیلت ها دقیقاً با توجه به ابعاد از پیش تعیین شده و الزامات نهایی جعل. قطع می شوند

گرمایش:

بیلت های بزرگ به طور یکنواخت و به آرامی در کوره های بزرگ جعلی پیشرفته گرم می شوند تا از نفوذ کامل گرما اطمینان حاصل کنند . یکنواختی دمای کوره باید با استانداردهای کلاس 1 AMS مطابقت داشته باشد ، از گرمای بیش از حد که می تواند باعث ذوب مرزی دانه شود.}}}}}}}}}}} {{{4 اکسیداسیون را کاهش می دهد.

شکل گیری جعلی بزرگ:

One or more precise strikes/pressures are applied on 10,000-ton or even tens of thousands of tons large hydraulic presses or forging hammers. Die design is extremely complex, utilizing CAE simulation techniques to precisely predict metal flow, temperature fields, and stress fields, ensuring metal flow lines follow the complex contour of the part and achieve near-net شکل دادن .

جعل گام به گام: برای قطعات بسیار پیچیده یا بسیار بزرگ ، جعل ممکن است در چندین مرگ انجام شود و مراحل برای شکل گیری تدریجی شکل نهایی {{0}

پیرایش:

پس از جعل ، فلاش سنگین در اطراف حاشیه فرفری بزرگ برداشته می شود {{0}

عملیات حرارتی:

عملیات حرارتی محلول: جعل بزرگ در یک کوره با عملیات حرارتی بزرگ دقیقاً کنترل شده تا تقریباً 475 درجه ± 5 درجه گرم می شود و برای زمان کافی نگه داشته می شود تا عناصر آلیاژ به طور کامل در محلول جامد حل شوند .} یکنواختی درجه حرارت بسیار بالا.}}}}}}}

فروکش: خنک کننده سریع از دمای محلول . برای فرج های بزرگ ، مخازن خاموش کننده بزرگ به طور معمول برای خاموش کردن آب (دمای اتاق یا آب گرم) استفاده می شوند ، که با گردش اجباری برای اطمینان از خنک کننده یکنواخت و سریع ، جلوگیری از استرس خاموش بیش از حد یا خاموش کردن ناقص.} rety {demation {inthation {inthation}

درمان پیری:

T6 مزاج: درمان پیری مصنوعی استاندارد برای دستیابی به حداکثر قدرت ، اما به SCC {{0} حساس است

T7351 درجه حرارت: درمان پیری مصنوعی دو مرحله یا چند مرحله ای ، که یک انتخاب مشترک برای 7075 بخش بزرگ در هوافضا است ، با هدف بهبود مقاومت در برابر خوردگی استرس (SCC) ضمن حفظ مقاومت بالا.}

تسکین تنش کششی/فشرده سازی بزرگ (E . G. ، T7351):

پس از فروپاشی ، بخشش های بزرگ به طور معمول نیاز به تسکین استرس با استفاده از دستگاه های بزرگ کششی یا فشرده سازی برای کاهش قابل توجهی استرس باقیمانده ، به حداقل رساندن ماشینکاری اعوجاج و بهبود پایداری بعدی . این مرحله به ویژه برای اجزای بزرگ.}}} بسیار مهم است

اتمام و بازرسی:

Deburring ، Peening Shot (عملکرد خستگی را بهبود می بخشد) ، بازرسی ابعادی ، بررسی کیفیت سطح .

سرانجام ، آزمایش جامع غیر مخرب (E . G.} ، اولتراسونیک ، نافذ ، جریان جاری) و تست های خاصیت مکانیکی انجام می شود تا اطمینان حاصل شود که محصول با بالاترین هوافضا یا مشخصات صنعت مرتبط .}}}}

2. خصوصیات مکانیکی 7075 بخش بزرگ

7075 فرجده های بزرگ ، ویژگی های مکانیکی استثنایی را در دمای T6 و T7351 نشان می دهند ، و آنها را به یک انتخاب ترجیحی برای کاربردهای با استحکام بالا ، با اندازه بالا و بزرگ تبدیل می کند {6} شاخص های عملکرد آنها معمولاً توسط هوافضا یا استانداردهای صنعتی تخصصی مورد نیاز است ، با مقادیر تضمین شده برای طولی (LT) ، ترانسفور (LT) ، ترانسفور (LT) مسیرها.

|

نوع خاصیت |

مقدار معمولی T6 |

T7351 مقدار معمولی |

جهت آزمون |

استاندارد |

|

قدرت کششی نهایی (UTS) |

530-570 mpa |

460-500 mpa |

l/lt/st |

ASTM B557 |

|

قدرت عملکرد (0.2 ٪ YS) |

460-500 mpa |

390-430 mpa |

l/lt/st |

ASTM B557 |

|

کشیدگی (2 اینچ) |

7-11% |

9-14% |

l/lt/st |

ASTM B557 |

|

سختی برینل |

155-170 hb |

130-145 hb |

N/A |

ASTM E10 |

|

قدرت خستگی (چرخه 10⁷) |

140-170 mpa |

130-160 mpa |

N/A |

ASTM E466 |

|

سختی شکستگی K1c |

22-28 mpa√m |

26-33 mpa√m |

N/A |

ASTM E399 |

|

قدرت برشی |

300-330 mpa |

270-300 mpa |

N/A |

ASTM B769 |

|

مدول الاستیک |

71 GPA |

71 GPA |

N/A |

ASTM E111 |

یکنواختی خاصیت و ناهمسانگردی:

اندازه و وزن بخشش های بزرگ ، یکنواختی خاصیت مکانیکی داخلی را به یک چالش تبدیل می کند . با این حال ، فرآیندهای پیشرفته جعل و عملیات حرارتی یکنواختی خاصیت را به حداکثر می رساند {1.

کنترل دقیق جریان دانه عملکرد بهینه را در جهت های بارگذاری اصلی امکان پذیر می کند و خصوصیات عرضی و کوتاه را بهبود می بخشد و ناهمسانگردی کلی را کاهش می دهد ، به خصوص در مناطق بحرانی.

3. ویژگی های ریزساختاری

ریزساختار 7075 فرجده های بزرگ ، ضمانت اساسی قدرت فوق العاده بالا ، چقرمگی زیاد ، عملکرد خستگی زیاد و تحمل آسیب است ، و تأثیر تعیین کننده ای بر خصوصیات ماکروسکوپی {2.}

ویژگی های ریزساختاری کلیدی:

ساختار دانه تصفیه شده ، یکنواخت و متراکم:

پس از ناراحت کردن و مرگ با نسبت جعلی بزرگ ، دانه های درشت درشت کاملاً شکسته می شوند و دانه های ریز و درشت متراکم را تشکیل می دهند . این باعث از بین رفتن نقص مانند تخلخل ، جیب های گاز و تفکیک می شود ، به طور قابل توجهی بهبود ژنتیک مادی ، سختی}}}

پراکندگی های تشکیل شده توسط عناصری مانند Chromium (cr) (e . g {{1} ، al₁₈cr₂mg₃) به طور موثری مرزهای دانه را پین می کنند ، مهار رشد بیش از حد دانه در حین عملیات حرارتی و حفظ تقویت دانه ریز.

جریان دانه مداوم بسیار مطابق با شکل بخشی است:

این مهمترین ویژگی و مزیت فرجده های بزرگ . است زیرا فلز به صورت پلاستیکی در داخل حفره بزرگ جریان می یابد ، دانه های آن کشیده شده و خطوط جریان فیبری مداوم را تشکیل می دهند که از نزدیک با ساختارهای پیچیده خارجی و داخلی بخشی مطابقت دارند .}}}}}}}

این تراز جریان دانه با جهت اصلی استرس قسمت در شرایط عملیاتی واقعی ، به طور موثری بارها را منتقل می کند ، به طور قابل توجهی عملکرد خستگی قسمت ، چقرمگی ضربه ، سختی شکستگی و مقاومت به ترک خوردگی استرس را در مناطق استرس بحرانی بهبود می بخشد (E. G.} ، سوراخ های بزرگ ، گوشه ها ، گوشه ها ، گوشه ها) جریان دانه برای یکپارچگی ساختاری کلی. بسیار مهم است

کنترل دقیق و توزیع یکنواخت مراحل تقویت (رسوبات):

پس از عملیات حرارتی و پیری به شدت کنترل شده ، فازهای تقویت کننده اولیه η 'یا η (MGZN₂) به طور یکنواخت در ماتریس آلومینیوم با اندازه بهینه ، مورفولوژی و فاصله . رسوب می کنند.

برای 7075 بخش بزرگ ، درمان پیری (E. G . ، T7351 Temper) با هدف بهبود چشمگیر مقاومت در برابر ترک خوردگی استرس (SCC) مقاومت اجزای بزرگ توسط پیری دو مرحله یا چند مرحله ای ، تشکیل یکسان تر توزیع شده تر از رشتگان با اندازه گیری غلات از اندازه و اندازه گیری غلات از اندازه و اندازه گیری غلات و اندازه گیری غلات و اندازه گیری غلات از اندازه و اندازه گیری غلات و اندازه گیری غلات و اندازه گیری از اندازه و غلات با اندازه گیری غلات و اندازه گیری غلات و اندازه گیری از اندازه و غلات را کنترل می کند. Coarser . این به ویژه برای حساسیت SCC در بخش های ضخیم اجزای بزرگ. مهم است

تمیز بودن متالورژی بالا و سرعت کم:

بخش های بزرگ مرگ و میر دارای یک ساختار داخلی متراکم ، عاری از نقص ریخته گری {{0} از طریق کنترل دقیق محتوای ناخالصی مواد اولیه ، تشکیل مراحل مضر غنی از آهن یا سیلیکون ، کاهش می یابد ، از این طریق اطمینان از بروز سختی مواد ، زندگی خستگی و آسیب آسیب دیده می شود.}} ine نیازهای بزرگ برای استفاده از سطح بالایی برای استفاده از سطح بالایی برای سطح پایین و کم نظیر از سطح هوا به میزان کمتری از سطح هوا به میزان کمتری نیاز دارد. بازرسی اولتراسونیک برای کیفیت داخلی.}

مشخصات و تحمل های بعدی4.

7075 بخش بزرگ آلیاژ آلومینیوم به طور معمول در برنامه هایی با الزامات دقیق برای دقت بعدی و تحمل هندسی استفاده می شود و می تواند به تولید پیچیده و نزدیک به شکل . دست یابد

|

پارامتر |

دامنه اندازه معمولی |

تحمل جعل هوافضا (E . G. ، AMS 2770) |

تحمل دقیق ماشینکاری |

روش تست |

|

حداکثر ابعاد پاکت |

1000 - 6000 mm |

0.5 ٪ or یا 2 میلی متر |

± 0.05 - ± 0.3 میلی متر |

اسکن CMM/لیزر |

|

ضخامت حداقل دیوار |

10 - 200 mm |

1.0 میلی متر |

± 0.2 - ± 0.5 میلی متر |

سنج CMM/ضخامت |

|

محدوده وزن |

50 - 5000 kg |

±3% |

N/A |

مقیاس الکترونیکی |

|

زبری سطح (جعلی) |

ra 12.5 - 50 μm |

N/A |

ra 1.6 - 6.3 μm |

پروفیلوم سنج |

|

صافی |

N/A |

0.5 میلی متر در 100 میلی متر |

0.1 میلی متر در 100 میلی متر |

سنج فلش/cmm |

|

عمدت |

N/A |

0.3 درجه |

0.1 درجه |

سنج زاویه/CMM |

قابلیت سفارشی سازی:

بخش های بزرگ قالب به طور معمول بسیار سفارشی هستند ، بر اساس مدل های پیچیده CAD و نقشه های مهندسی ارائه شده توسط مشتریان .

تولید کنندگان باید از قابلیت های طراحی و ساخت و سازهای قوی و همچنین تجهیزات جعلی و عملیات حرارتی فوق العاده. برخوردار باشند

خدمات کامل را می توان ارائه داد ، از مواد اولیه قبل از عمل ، جعل مرگ ، عملیات حرارتی ، تسکین استرس تا ماشینکاری خشن/پایان {{1}

5. DISSIONS TEM و گزینه های تصفیه حرارتی

خواص آلیاژ 7075 بسیار وابسته به عملیات حرارتی است ، به خصوص درمان پیری. برای فرج های بزرگ ، یکنواختی و عمق عملیات حرارتی چالش های کلیدی .

|

رمز مزاج |

توصیف فرآیند |

برنامه های معمولی |

خصوصیات اصلی |

|

O |

کاملاً آنیل ، نرم |

حالت متوسط قبل از پردازش بیشتر |

حداکثر انعطاف پذیری ، کمترین استحکام |

|

T6 |

گرمای محلول تصفیه شده ، سپس به طور مصنوعی پیر می شود |

حداکثر نیاز قدرت ، اما SCC حساس است |

بالاترین قدرت ، سختی زیاد |

|

T73 |

گرمای محلول تصفیه شده ، سپس بیش از حد |

مقاومت در برابر ترک خوردگی استرس بالا ، مقاومت کمی پایین تر |

مقاومت در برابر SCC بالا ، سختی خوب |

|

T7351 |

گرمای محلول تصفیه شده ، با سن مصنوعی ، استرس کشیده شده |

هوافضا ، مقاومت SCC بالا ، ثبات ابعادی بالا |

استحکام بالا ، مقاومت بهینه SCC ، استرس باقیمانده حداقل |

|

T7352 |

گرمای محلول درمان شده ، با سن مصنوعی ، فشرده سازی تسکین یافته |

مشابه T7351 ، اما برای اشکال خاص |

استحکام بالا ، مقاومت بهینه SCC ، استرس باقیمانده حداقل |

|

T7651 |

گرمای محلول ، با سن و سال مصنوعی ، مقاومت در برابر استرس ، مقاومت لایه برداری بهتر از T7351 |

مناطق خطر خوردگی لایه برداری ، مقاومت متوسط SCC ، استحکام بالا |

مقاومت در برابر لایه برداری خوب ، استحکام بالا |

راهنمایی انتخاب خلق و خوی:

T6 مزاج: برای بخشش های بزرگ ، از خلق و خوی T6 به ندرت استفاده می شود مگر اینکه محیط تأیید شود که عاری از خطرات ترک خوردگی استرس باشد.

T7351 درجه حرارت: این انتخاب ارجح برای 7075 مورد بزرگ در بخش های صنعتی هوافضا و با اطمینان بالا است . این مقاومت در برابر ترک خوردگی استرس عالی و پایداری ابعادی را فراهم می کند در حالی که حفظ قدرت بالا. این ترکیب از خواص به ویژه برای مؤلفه های بخش ضخیم {5.}}}}}}}}

6. ویژگی های ماشینکاری و ساخت

ماشینکاری از 7075 بخش بزرگ مرگ به طور معمول نیاز به تجهیزات بزرگ و پرشور و فرآیندهای بهینه شده .

|

عمل |

ماده ابزار |

پارامترهای توصیه شده |

نظرات |

|

معکوس |

کاربید ، ابزارهای PCD |

vc =150-600 m/min ، f =0.2-1.5 mm/rev |

حذف سهام بزرگ برای خشن ، دقت برای پایان سطح |

|

آسیاب کردن |

کاربید ، ابزارهای PCD |

vc =200-1000 m/min ، fz =0.1-0.8 mm |

بزرگ 5-} محور/مراکز ماشینکاری گانری ، برش سنگین ، کنترل چند محوره |

|

حفاری |

کاربید ، HSS روکش شده |

vc =40-150 m/min ، f =0.08-0.3 mm/rev |

حفاری سوراخ عمیق ، خنک کننده داخلی ، تخلیه تراشه ، کنترل دقیق بعدی |

|

بهره برداری |

HSS-E-PM |

vc =8-25 m/min |

روغن کاری مناسب ، جلوگیری از پاره شدن نخ ، ضربه زدن به سوراخ های بزرگ |

|

جوش |

توصیه نمی شود (جوشکاری فیوژن) |

اجزای بزرگ 7075 از جوشکاری ضعیف ، مستعد ابتلا به ترک خوردگی و از بین رفتن استحکام برخوردار هستند |

اتصالات پیچ خورده توصیه می شود ، یا جوشکاری اصطکاک (FSW) را برای موارد خاص توصیه می کند |

|

درمان استرس باقیمانده |

درمان قبل از گرمای قبل از فشار/پیش افسردگی ، یا تسکین استرس ارتعاش یا ماشینکاری گام به گام |

از ماشینکاری اعوجاج جلوگیری می کند ، ثبات بعدی را در قسمت های بزرگ تضمین می کند |

روند بحرانی در هوافضا |

راهنمایی ساختگی:

قابلیت تغییر: 7075 در T6/T7351 Tempers دارای سختی و ماشینکاری مناسب است ، اما برای اجزای بزرگ ، با کمک هزینه های بزرگ ماشینکاری ، ماشین آلات با قدرت بالا و با قدرت بالا .}}

استرس باقیمانده: بخشش های بزرگ پس از خاموش شدن ، استرس باقیمانده بالایی دارند.

قابلیت جوشکاری: جوشکاری همجوشی معمولی از 7075 آلیاژ بسیار ضعیف ، بسیار مستعد ترک خوردگی داغ و از دست دادن شدید استحکام مشترک. برای کاربردهای اتصال بزرگ ، اتصالات پیچ خورده با مقاومت بالا به طور معمول مورد استفاده قرار می گیرد ، یا جوشکاری حالت جامد (مانند جوشکاری FSW) ممکن است برای 6 مورد از نظر {chearnation {chelemply {chelemption intach intole intole in} influation on ingry intach in intplacy intole in intplate in intplacy intach in} influation on ingration actival intach in intplacy intplate.

{0}}} سیستم های مقاومت و محافظت در برابر خوردگی

مقاومت در برابر خوردگی 7075 آلیاژ بزرگ آلیاژ آلومینیوم برای خدمات طولانی مدت آنها ، به ویژه در محیط های پیچیده مانند شرایط دریایی یا مرطوب و مرطوب. {{}} قابل توجه است.

|

نوع خوردگی |

T6 (معمولی) |

T7351 (معمولی) |

سیستم حفاظت |

|

خوردگی جوی |

خوب |

عالی |

آنودایزاسیون ، یا حفاظت خاصی لازم نیست |

|

خوردگی آب دریا |

معتاد |

خوب |

پوشش های آنودایزر و با کارایی بالا ، انزوای گالوانیک |

|

ترک خوردگی استرس (SCC) |

بسیار حساس |

حساسیت بسیار کم |

T7351 مزاج یا محافظت از کاتدی را انتخاب کنید |

|

خوردگی لایه برداری |

نسبتاً حساس |

حساسیت بسیار کم (T7651 بهتر) |

T7351/T7651 Temper ، پوشش سطح را انتخاب کنید |

|

خوردگی بین دانه ای |

نسبتاً حساس |

حساسیت بسیار کم |

کنترل عملیات حرارتی |

استراتژی های حفاظت از خوردگی:

انتخاب آلیاژ و دما: برای 7075 بخش بزرگ ، به ویژه آنهایی که در محیط های خواستار مانند هوافضا و کشتی های دریایی استفاده می شوند ، دمای T7351 برای به حداکثر رساندن مقاومت در برابر ترک خوردگی استرس و خوردگی لایه برداری {2. اجباری است

درمان سطحی:

بوی: متداول ترین و مؤثرترین روش محافظت ، تشکیل یک فیلم اکسید متراکم بر روی سطح جعل ، افزایش خوردگی و مقاومت در برابر سایش {{0} برای اجزای بزرگ ، اندازه مخزن آنودایزر و کنترل فرآیند بسیار مهم است .

پوشش های تبدیل شیمیایی: به عنوان آغازگرهای خوب برای رنگ ها یا چسب ها ، ارائه محافظت از خوردگی اضافی {{0}

سیستم های پوشش با کارایی بالا: پوشش های ضد خوردگی با کارایی بالا چند لایه را می توان در محیط های بسیار خورنده. استفاده کرد

مدیریت خوردگی گالوانیک: هنگام تماس با فلزات ناسازگار ، اقدامات جداسازی دقیق (E . G. ، واشرها ، پوشش های عایق ، مهر و موم) باید برای جلوگیری از خوردگی گالوانیک ، که به ویژه در ساختارهای پیچیده بزرگ {2. مهم است ، گرفته شود.

8. خصوصیات فیزیکی برای طراحی مهندسی

ویژگی های فیزیکی 7075 بخش بزرگ آلیاژ آلومینیوم داده های ورودی کلیدی در طراحی هواپیما ، کشتی ها و ماشین آلات سنگین.

|

دارایی |

ارزش |

ملاحظه طراحی |

|

تراکم |

2.81 گرم در سانتی متر مربع |

طراحی سبک وزن |

|

دامنه ذوب |

477-635 درجه |

تصفیه حرارت و پنجره جوشکاری |

|

هدایت حرارتی |

130 W/m·K |

مدیریت حرارتی ، طراحی اتلاف گرما |

|

هدایت الکتریکی |

33 ٪ IACS |

هدایت الکتریکی متوسط |

|

گرمای خاص |

960 J/kg · k |

محاسبات جرم حرارتی و ظرفیت گرما |

|

انبساط حرارتی (CTE) |

23.6 ×10⁻⁶/K |

تغییرات بعدی به دلیل تغییرات دما |

|

مدول |

71 GPA |

محاسبات انحراف و سفتی |

|

نسبت پواسون |

0.33 |

پارامتر تجزیه و تحلیل ساختاری |

|

ظرفیت میرایی |

کم |

لرزش و کنترل سر و صدا |

ملاحظات طراحی:

نسبت قدرت به وزن نهایی: 7075 فرجده های بزرگ نسبت قدرت به وزن بسیار عالی در سازه های بزرگ ، ایده آل برای دستیابی به کاهش وزن و افزایش بار .

قابلیت اطمینان بالا و تحمل آسیب: ترکیبی از فرآیند جعل و ویژگی های با مقاومت بالا 7075 آلیاژ ، قابلیت اطمینان طولانی مدت و تحمل آسیب از اجزای بزرگ را در زیر بارهای شدید ، به ویژه برای ساختارهای باربری مهم.}} تضمین می کند.

ادغام اشکال پیچیده بزرگ: جعل بزرگ قالب می تواند هندسه های پیچیده تقریباً شبکه ای را ایجاد کند ، یکپارچه سازی توابع مختلف ، کاهش تعداد قسمت و هزینه های مونتاژ. این برای اجزای بزرگ ساختاری یکپارچه مانند قاب های اصلی هواپیما و تیرهای عرشه کشتی.} بسیار مهم است.

عملکرد خستگی عالی: قدرت خستگی برتر باعث می شود که برای اجزای بزرگ در معرض بارهای چرخه ای ، مانند اتصالات بال هواپیما . مناسب باشد

مدیریت ترک خوردگی استرس: انتخاب خلق و خوی پیری مناسب (T7351) برای غلبه بر حساسیت ذاتی SCC و اطمینان از ایمنی طولانی مدت اجزای بزرگ {{2} بسیار مهم است

کنترل استرس باقیمانده: کنترل استرس باقیمانده در بخش های بزرگ ، تمرکز اصلی در طراحی و پردازش است ، که بر پایداری بعدی و تغییر شکل ماشینکاری تأثیر می گذارد .

9. تضمین کیفیت و آزمایش

کنترل کیفیت برای 7075 بزرگ شدن آلیاژ آلومینیوم بزرگ بسیار سخت و پیچیده است و باید با بالاترین سطح هوافضا و استانداردهای صنعتی. مطابقت داشته باشد

روشهای آزمایش استاندارد:

قابلیت ردیابی چرخه عمر کامل: کلیه داده های تولید و آزمایش باید کاملاً ضبط و قابل ردیابی از شمش تا تحویل نهایی باشد ، و کنترل کیفیت در هر مرحله .

صدور گواهینامه مواد اولیه:

تجزیه و تحلیل ترکیب شیمیایی (طیف سنج انتشار نوری ، ICP) برای اطمینان از انطباق با AMS ، ASTM و غیره {{0} ، به خصوص برای کنترل تفکیک در شمشهای بزرگ.

بازرسی نقص داخلی: 100 ٪ آزمایش اولتراسونیک در مقیاس بزرگ (UT) برای اطمینان از این که شمش ها و خالی های از پیش فرسوده عاری از نقص ماکروسکوپی هستند.

نظارت بر فرآیند جعل:

نظارت و ضبط در زمان واقعی پارامترهای کلیدی مانند دمای کوره ، جعل دمای ، فشار ، میزان تغییر شکل ، میزان تغییر شکل و دمای مرگ برای اطمینان از ثبات و تکرارپذیری فرآیند جعل {{1}

در فرآیند/بازرسی خارج از خط از شکل و ابعاد جعل .

نظارت بر فرآیند تصفیه حرارت:

کنترل دقیق و ضبط یکنواختی دمای کوره برای کوره های بزرگ عملیات حرارتی (مطابق با کلاس 1 AMS 2750E) ، دمای رسانه را خاموش و شدت تحریک و زمان انتقال خاموش .

ضبط مداوم و تجزیه و تحلیل دمای/زمان درمان حرارتی .

تجزیه و تحلیل ترکیب شیمیایی:

مجدداً ترکیب شیمیایی دسته ای از فرآورهای نهایی ، همراه با بررسی های نقطه ای در مناطق بحرانی.

آزمایش خاصیت مکانیکی:

تست کششی: نمونه های گرفته شده در مسیرهای L ، LT و ST از چندین مکان نماینده ، که به طور دقیق برای UTS ، YS ، EL مطابق با استانداردها مورد آزمایش قرار گرفته اند ، اطمینان حاصل می کنند که حداقل مقادیر تضمین شده. نمایندگی مکان های نمونه برداری از اهمیت ویژه ای برای اجزای بزرگ.}}}}}}

تست سختی: اندازه گیری های چند نقطه ای برای ارزیابی یکنواختی کلی .

تست ضربه: در صورت نیاز .} charpy v-notch test

تست سختی شکستگی: آزمایش K1C یا JIC برای اجزای مهم برای اطمینان از نیازهای تحمل آسیب - 1 {1}

آزمایش ترک خوردگی استرس (SCC):

تمام بخش های بزرگ 7075 (به ویژه در T7351 درجه حرارت) اجباری در معرض آزمایش حساسیت SCC قرار دارند (E . G. ، تست حلقه C ، ASTM G38/G39) برای اطمینان از عدم وجود SCC در سطح استرس مشخص {7.}}}

آزمایش غیر مخرب (NDT):

تست اولتراسونیک (UT): 100 ٪ نقص داخلی برای همه فرجده های بزرگ بار بحرانی (طبق سطح AMS 2154 استاندارد ، کلاس AA یا سطح کلاس A) برای اطمینان از تخلخل ، اجزاء ، لایه برداری ، ترک و غیره.}

آزمایش نافذ (PT): 100 ٪ بازرسی سطح (طبق استاندارد AMS 2644) برای تشخیص نقص سطح.

تست فعلی Eddy (ET): نقص سطح و سطح نزدیک را تشخیص می دهد ، و همچنین یکنواختی مواد .

آزمایش رادیوگرافی (RT): بازرسی اشعه ایکس یا اشعه گاما برای برخی از مناطق خاص برای ارزیابی چگالی داخلی {{2}

تجزیه و تحلیل ریزساختاری:

معاینه متالوگرافی برای ارزیابی اندازه دانه ، تداوم جریان دانه ، درجه تبلور مجدد ، مورفولوژی رسوب و توزیع ، به ویژه ویژگی های رسوبات مرزی دانه ، اطمینان از انطباق با استحکام بالا و الزامات مقاومت در برابر SCC.}

بازرسی کیفیت ابعادی و سطح:

اندازه گیری دقیق بعدی سه بعدی با استفاده از دستگاه های اندازه گیری بزرگ مختصات (CMM) یا اسکن لیزر ، اطمینان از دقت بعدی و تحمل هندسی اشکال پیچیده.

زبری سطح ، بازرسی نقص بصری .

استانداردها و گواهینامه ها:

تولید کنندگان باید ISO 9001 ، AS9100 (سیستم مدیریت کیفیت هوافضا) معتبر.

محصولات باید مطابق با هوافضا و استانداردهای صنعتی سختگیرانه مانند AMS (مشخصات مواد هوافضا) ، ASTM B247 (بندهای آلیاژ آلومینیوم) ، MIL (مشخصات نظامی).

EN 10204 نوع 3. 1 یا 3.2 گزارش آزمون مواد ارائه می شود ، و صدور گواهینامه مستقل شخص ثالث را می توان به درخواست مشتری ترتیب داد.

برنامه ها و ملاحظات طراحی10.

7075 بخش بزرگ آلیاژ آلومینیوم مواد غذایی مورد نظر برای اجزای ساختاری بحرانی در هوافضا ، کشتی های دریایی ، ترانزیت ریلی و صنایع هسته ای به دلیل نسبت استثنایی استثنایی به وزن ، قابلیت اطمینان بالا ، تحمل آسیب و عملکرد خستگی عالی.}}}}}

مناطق کاربردی اصلی:

هوا و فضا: بار اولیه باربری هواپیمایی اجزای ساختاری (E . G .} ، اسپارس بال ، قاب های بزرگ بدنه ، چرخ های اصلی دنده فرود ، قاب های موتور ، اتصالات اتصال با بار بالا) ، هلیکوپتر اصلی روتور ، موارد انتقال {4.}}}}}}}

صنعت دریایی: اجزای ساختاری اصلی بدنه برای کشتی های با کارایی بالا ، پایه های دکل ، اتصالات بزرگ ، اجزای ساختاری سیستم سلاح حمل و نقل ، دنبال کردن سبک و با استحکام بالا.

حمل و نقل ریلی: اتصالات بدنه قطار پر سرعت ، اجزای مهم بوگی ، ساختارهای پشتیبانی پانتوگرافی ، برای کاهش وزن و افزایش حاشیه ایمنی.

صنعت هسته ای: پشتیبانی ساختاری داخلی برای امکانات هسته ای ، اجزای سیستم خنک کننده و غیره . ، نیاز به قابلیت اطمینان بسیار بالا و پایداری طولانی مدت مواد .

ماشین آلات و تجهیزات سنگین: رونق های جرثقیل بزرگ ، اجزای مهم اتصال برای بیل مکانیکی ، فلنج های کشتی با فشار بالا .

مزایای طراحی:

نسبت قدرت به وزن نهایی: به کاهش وزن قابل توجهی در ساختارهای بزرگ ، بهبود عملکرد تجهیزات و بهره وری انرژی . دست می یابد

قابلیت اطمینان بالا و تحمل آسیب: ترکیبی از فرآیند جعل و ویژگی های آلیاژ 7075 ، عمر خستگی عالی ، چقرمگی شکستگی و مقاومت در برابر ترک خوردگی استرس را فراهم می کند و از خدمات ایمن طولانی مدت اجزای بزرگ تحت بارهای شدید و محیط های پیچیده.}}}}

ادغام اشکال پیچیده بزرگ: جعل بزرگ قالب می تواند هندسه های پیچیده نزدیک به شکل ، ادغام چندین توابع ، کاهش تعداد قسمت ها و هزینه های مونتاژ را ایجاد کند ، که این یک مزیت مهم برای اجزای ساختاری بزرگ integral {2} است

عملکرد خستگی عالی: مهم در ساختارهای بزرگ در معرض بارهای چرخه ای مکرر .

محدودیت های طراحی:

هزینه بالایی: هزینه مواد اولیه ، هزینه توسعه مرگ ، سرمایه گذاری تجهیزات جعل و هزینه ماشینکاری دقیق همه بسیار زیاد است و کاربرد آن را در صنایع عمومی محدود می کند {0 {0}

چرخه تولید طولانی: طراحی و تولید درگذشت برای بخشش های بزرگ پیچیده و همچنین چرخه های جعلی چند گذر و چرخه عملیات حرارتی طولانی است و نیاز به برنامه ریزی دقیق تولید .

محدودیت های اندازه: ابعاد جعل با تجهیزات جعلی موجود (ده ها هزار تن مطبوعات) محدود می شوند .

جوشکاری ضعیف: روشهای جوشکاری فیوژن سنتی به طور کلی برای 7075 ساختار بار بزرگ بار استفاده نمی شود .

عملکرد درجه حرارت بالا: برای محیط های عملیاتی طولانی مدت بالاتر از 120 درجه. مناسب نیست

ملاحظات اقتصادی و پایداری:

برنامه های با ارزش بالا: 7075 بخش بزرگ در درجه اول در زمینه های استراتژیک با تقاضای بسیار زیاد برای عملکرد ، قابلیت اطمینان و ایمنی استفاده می شود ، جایی که هزینه بالای آنها با پیشرفت های قابل توجه عملکرد و حاشیه های ایمنی که آنها را ارائه می دهند. جبران می شود

کارایی استفاده از مواد: پیشرفته شکل دهی شکل دهی نزدیک به شبکه و ماشینکاری دقیق حداکثر کاهش ضایعات مواد را به حداکثر برساند ، اگرچه برای قطعات بزرگ ، کمک هزینه ماشینکاری هنوز هم می تواند قابل توجهی باشد.

دوستی محیطی: آلیاژهای آلومینیوم بسیار قابل بازیافت هستند و با اصول تولید سبز و اصول اقتصاد دایره ای .

ایمنی پیشرفته: عملکرد برتر بخشش ها به طور مستقیم ایمنی هواپیما ، کشتی ها و سایر تجهیزات را افزایش می دهد ، که بالاترین تجلی از ارزش آنها .

تگ های محبوب: 7075 آلیاژ بزرگ آلومینیوم مرگ و میر ، چین 7075 آلیاژ بزرگ آلومینیوم تولید کنندگان ، تأمین کنندگان ، کارخانه

ارسال درخواست