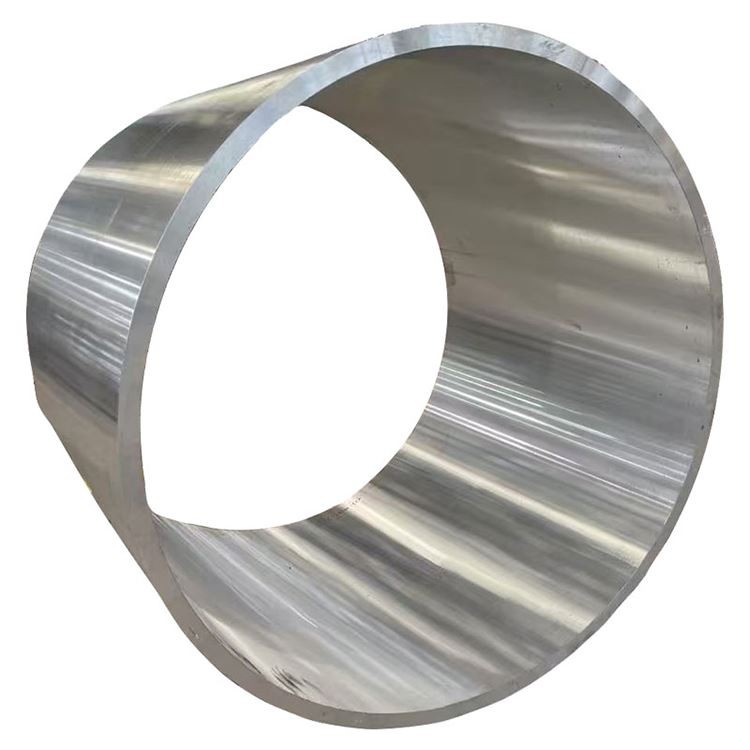

حلقه جعلی آلومینیوم 5A06 H112

حلقه جعلی آلومینیوم 5A06 H112 به دلیل مقاومت بالا ، مقاومت در برابر خوردگی خوب ، عملکرد عالی جوشکاری و سهولت پردازش.}}}}}}}

1. فرآیند ساخت و تولید مواد

حلقه جعلی آلومینیوم 5A06 H112 یک آلیاژ آلومینیوم ماگانسیوم با مقاومت بالا و غیر قابل درمان است (سری AL-MG) به ویژه به دلیل مقاومت در برابر خوردگی عالی خود (به ویژه در آب دریا) ، جوشکاری خوب ، قدرت متوسط ، و خاصیت کرایوژنیک فوق العاده. chortives udiation نشان می دهد که از نظر عناصر تحت تأثیر قرار گرفته است که از نظر عناصر تحت تأثیر قرار گرفته است که از نظر عادات از پس آن استفاده می کند که از نظر عناصر تحت تأثیر قرار گرفته است که مواد مخدر را نشان می دهد و این ماده را نشان می دهد که این ماده از نظر عابر و روابطی نشان می دهد که این ماده از نظر عابر و روابطی نشان می دهد که این ماده از نظر عاقلانه ای است که از نظر عناصر آن را نشان می دهد و این ماده را نشان می دهد که این ماده از نظر عاقلانه ای است که از پس آن استفاده می کند و این ماده را نشان می دهد که این ماده از نظر عابر و مواد مخدر را نشان می دهد که این ماده از پس آن استفاده می کند که مواد مخدر را نشان می دهد و این ماده را تحت تأثیر قرار می دهد. ریزساختار جعلی و برخی از استرس باقیمانده.} از طریق یک فرآیند جعل دقیق ، ریزساختار داخلی آن بهینه شده است ، با جریان دانه در امتداد هندسه حلقه ، آن را به عنوان یک انتخاب ایده آل برای برنامه های کاربردی که خواستار مقاومت در برابر خوردگی شدید ، جوشکاری و کرایوژنیک ، مانند کشتی سازی ، کشتی سازی ، فشار و فشار است ، تجهیزات فریاژنی ، NUCOCYEREAR ، NUCOCYEREER ، NUCOCYEREARE SOVENCEARING SORCHINGER ، NUCOCYEREARE SOVENCEARING.

عناصر اصلی آلیاژ:

منیزیم (میلی گرم): 5.8-6.8 ((عنصر تقویت اولیه ، قدرت بالایی و جوشکاری خوب را فراهم می کند)

منگنز (منگنز): 0.5-0.8 ٪ (بیشتر قدرت را تقویت می کند و دانه را اصلاح می کند)

Chromium (CR): 0.10-0.20 ((مهار تبلور مجدد ، مقاومت در برابر خوردگی استرس را بهبود می بخشد)

تیتانیوم (Ti): 0.02-0.10 ((پالایش دانه)

ماده پایه:

آلومینیوم (AL): تعادل

ناخالصی های کنترل شده:

آهن (آهن): کمتر از یا مساوی با 0.25 ٪ حداکثر

سیلیکون (SI): کمتر از یا مساوی با 0.40 ٪ حداکثر

مس (مس): کمتر از یا مساوی با حداکثر 0.10 ٪

روی (Zn): کمتر از یا مساوی با 0.20 ٪ حداکثر

Beryllium (BE): 0.0001-0.005 ٪ (اکسیداسیون را مهار می کند)

عناصر دیگر: کمتر یا مساوی با 0.05 ٪ ، کمتر از یا برابر با 0.15 ٪ کل

روند جعل حق بیمه:

آماده سازی ذوب:

آلومینیوم اولیه با خلوص بالا

کنترل دقیق عناصر آلیاژ با تحمل 0.05 ±

تصفیه و درمان های پیشرفته (E .} G. ، snif یا degassing دوار) از پاکیزگی ذوب اطمینان حاصل کنید

پالایش دانه (به طور معمول با آلیاژ استاد Al-Ti-B)

ریخته گری مستقیم-سرد (DC) برای تولید شمشهای با کیفیت بالا

همگن سازی:

450-480 درجه برای ساعت8-16 ساعت

کنترل دمای یکنواخت: 5 درجه

توزیع یکنواخت عناصر آلیاژ را تضمین می کند و ریزگردها را از بین می برد

آماده سازی بیل:

تهویه سطح شمش (مقیاس یا فرز)

بازرسی اولتراسونیک برای اطمینان از بی عیب و نقص داخلی

پیش گرم کردن: 380-420 درجه ، با کنترل دقیق یکنواختی دما

دنباله جعل (جعل حلقه):

ناراحت کردن: جعل شمش به یک دیسک یا حلقه preform در درجه 380-420

سوراخ کردن/مشت زدن: ایجاد یک سوراخ مرکزی با استفاده از مستهجوا

RING ROLLING: با استفاده از یک دستگاه نورد حلقه برای گسترش محوری و شعاعی حلقه حلقه ، اصلاح بیشتر ساختار دانه و کنترل ابعاد

Die Finding Finish: شکل گیری نهایی در قالب ها برای اطمینان از دقت هندسی و پایان سطح

درجه حرارت جعل: 350-400 درجه

فشار جعل: هزاران تن ، بسته به اندازه حلقه و پیچیدگی

حداقل نسبت کاهش: 3: 1 به 5: 1 ، اطمینان از ساختار داخلی متراکم ، یکنواخت ، از بین بردن ساختار ریخته گری و تشکیل جریان بهینه شده دانه

بازپرداخت (اختیاری):

در صورت نیاز به پردازش بیشتر یا تنظیم ریزساختاری ، می توان آنیل را پس از جعل انجام داد تا به O درجه حرارت برسد .

شکل گیری دمای H112:

پس از جعل ، این مواد فقط پردازش مکانیکی جزئی (در صورت لزوم) مانند صاف کردن یا صاف کردن ، بدون عملیات حرارتی بیشتر یا کار سرماخوردگی ، حفظ وضعیت به همان اندازه . انجام می شود.

تمام مراحل تولید در معرض کنترل دقیق کیفیت ، آزمایش غیر مخرب و مدیریت قابلیت ردیابی.

2. خصوصیات مکانیکی حلقه جعلی 5A06 H112

|

دارایی |

H112 |

روش تست |

|

قدرت کششی نهایی |

300-340 mpa |

ASTM E8 |

|

قدرت عملکرد (0.2 ٪) |

150-180 mpa |

ASTM E8 |

|

کشیدگی (2 اینچ) |

16-22% |

ASTM E8 |

|

سختی (برینل) |

70-85 hb |

ASTM E10 |

|

استحکام خستگی (چرخه 10 5 5) |

120-150 mpa |

ASTM E466 |

|

قدرت برشی |

170-200 mpa |

ASTM B769 |

|

سختی شکستگی (K1C ، معمولی) |

28-35 mpa√m |

ASTM E399 |

توزیع املاک:

RADIAL VS . خصوصیات مماس: حلقه های جعلی ناهمسانگردی خوبی دارند ، با جریان دانه به صورت مماس توزیع می شود (محیطی) ، مقاومت مماس و مقاومت خستگی بالاتر.

اثر ضخامت دیوار بر روی خواص: قدرت ممکن است در بخش های دیواری نازک تر. افزایش یابد

تنوع سختی هسته به سطح: کمتر از 5 Hb .

استرس باقیمانده: H112 خلق و خوی استرس باقیمانده را از جعل حفظ می کند. اگر حساسیت به استرس باقیمانده یک نگرانی باشد ، پردازش بعدی ممکن است نیاز به تسکین استرس .

عملکرد خستگی: جریان بهینه شده دانه تشکیل شده توسط فرآیند جعل به بهبود عمر خستگی مواد .

عملکرد کرایوژنیک: استحکام و چقرمگی حتی در محیط های با دمای بسیار پایین ، بدون انتقال شکننده بهبود می یابد و آن را به یک ماده ساختاری عالی کرایوژنیک . تبدیل می کند

3. ویژگی های ریزساختاری

ویژگی های ریزساختاری کلیدی:

ساختار دانه:

ساختار مخلوط یکنواخت و یکنواخت از دانه های تبلور یافته و دانه های غیر بازبینی کشیده به صورت مماس تراز شده است

جریان دانه بسیار با هندسه حلقه مطابقت دارد ، به طور یکنواخت به صورت مماس توزیع می شود و عملکرد مواد را به حداکثر می رساند

پراکندگی های ریز تشکیل شده توسط منگنز (منگنز) ، کروم (CR) و تیتانیوم (TI) به طور موثری رشد دانه و تبلور مجدد را مهار می کنند

اندازه دانه ASTM 6-9 (45-16 μm)

توزیع رسوب:

-mg₅al₈ فاز: ریز و یکنواخت پراکنده ، به عنوان مرحله تقویت اولیه عمل می کند

ترکیبات بین فلزی Mg-AL: توزیع در مرزهای دانه به طور موثری کنترل می شود تا از حساسیت به خوردگی استرس جلوگیری شود

مقادیر کمی از ترکیبات بین فلزی اولیه مانند Alfemn به طور موثری شکسته و پراکنده می شوند

توسعه بافت:

فرایند جعل بافت خاص برای خواص مماس ایجاد می کند

ویژگی های خاص:

تمیز بودن متالورژی بالا ، به حداقل رساندن نقص ورود به فلزی

بارش مداوم کنترل شده بتا فاز در مرزهای دانه مقاومت در برابر خوردگی استرس را تقویت می کند

مشخصات و تحمل های بعدی4.

|

پارامتر |

محدوده استاندارد |

تحمل دقیق |

تحمل تجاری |

روش تست |

|

قطر بیرونی |

100-2000 mm |

0.8 میلی متر تا 500 میلی متر |

1.5 میلی متر تا 500 میلی متر |

میکرومتر/CMM |

|

0.2 ٪ بالاتر از 500 میلی متر |

0.4 ٪ بالاتر از 500 میلی متر |

|||

|

قطر داخلی |

80-1900 mm |

0.8 میلی متر تا 500 میلی متر |

1.5 میلی متر تا 500 میلی متر |

میکرومتر/CMM |

|

0.2 ٪ بالاتر از 500 میلی متر |

0.4 ٪ بالاتر از 500 میلی متر |

|||

|

ضخامت دیواری |

10-400 mm |

0.5 میلی متر |

± 1.0 میلی متر |

میکرومتر/CMM |

|

قد |

20-600 mm |

0.5 میلی متر |

± 1.0 میلی متر |

میکرومتر/CMM |

|

صافی |

N/A |

قطر 0.2mm/100mm |

قطر 0.4mm/100mm |

سنج فلش/cmm |

|

متمرکز |

N/A |

0.2 میلی متر |

0.4 میلی متر |

سنج سنج/CMM |

|

زبری سطح |

N/A |

6.3 میکرومتر RA MAX |

12.5 میکرومتر Ra Max |

پروفیلوم سنج |

فرم های موجود استاندارد:

حلقه های جعلی: قطر بیرونی 100 میلی متر تا 2000 میلی متر ، ضخامت دیواره 10 میلی متر تا 400 میلی متر

ابعاد سفارشی و هندسه های موجود با توجه به نقشه ها و الزامات مشتری

شرایط مختلف پردازش در دسترس است ، E . G. ، جعلی AS-IS ، خشن ماشین

5. DISSIONS TEM و گزینه های سختگیری کار

|

رمز مزاج |

توصیف فرآیند |

برنامه های بهینه |

خصوصیات اصلی |

|

O |

کاملاً آنیل ، نرم |

برنامه هایی که نیاز به تشکیل حداکثر یا پردازش عمیق متعاقب آن دارند |

حداکثر انعطاف پذیری ، کمترین استحکام |

|

H111 |

فشار متوسط بعد از آنیل شدن کامل سخت شد |

ساختارهای عمومی ، خواص عالی پس از جوش |

تعادل خوب قدرت و انعطاف پذیری |

|

H112 |

فقط بعد از جعل مسطح شد |

مناسب برای پردازش بیشتر قبل از ماشینکاری ، با فشارهای باقیمانده از جعل |

وضعیت پر از آن ، مقاومت متوسط ، مقاومت در برابر خوردگی عالی |

|

H321 |

دمای H32 تثبیت شده |

استحکام بالا ، نیاز به مقاومت در برابر خوردگی سخت |

مقاومت عالی SCC ، استحکام بالاتر |

راهنمایی انتخاب خلق و خوی:

H112: هنگام استفاده از ریزساختار و خصوصیات به عنوان فرش ، و پردازش بیشتر لازم است {{2}

O: هنگامی که عملیات پیچیده تشکیل سرد یا حداکثر انعطاف پذیری برای حلقه .} لازم است

H111: هنگامی که استحکام بالاتر از H112 لازم است ، ضمن حفظ انعطاف پذیری خوب و قابلیت جوشکاری {{2}

H321: هنگامی که نیازهای بسیار بالایی برای مقاومت در برابر خوردگی (به ویژه ترک خوردگی استرس) وجود دارد ، همراه با تقاضای استحکام بالاتر.

به عنوان یک آلیاژ سری AL-MG ، 5A06 با عملیات حرارتی تقویت نمی شود. وسوسه های مختلف H در درجه اول از طریق سرماخوردگی حاصل می شوند. forging خود نوعی تغییر شکل پلاستیک است ، بنابراین H112 نمایانگر وضعیت پرش. است

6. ویژگی های ماشینکاری و ساخت

|

عمل |

ماده ابزار |

پارامترهای توصیه شده |

نظرات |

|

معکوس |

کاربید ، PCD |

vc =150-400 m/min ، f =0.1-0.4 mm/rev |

آسان برای دستیابی به سطح خوب ، پوشیدن ابزار متوسط |

|

حفاری |

کاربید ، قلع روکش شده |

vc =60-150 m/min ، f =0.15-0.35 mm/rev |

دریل های خنک کننده توصیه می شود ، برای سوراخ های عمیق خوب است |

|

آسیاب کردن |

کاربید ، HSS |

vc =200-600 m/min ، fz =0.1-0.25 mm |

ابزارهای زاویه ای با زاویه مثبت مثبت ، عمق زیاد برش ، خوراک زیاد |

|

بهره برداری |

HSS-E-PM ، TICN روکش شده |

vc =15-30 m/min |

روغن کاری مناسب برای کیفیت خوب موضوع |

|

نواحی |

کاربید ، HSS |

vc =50-100 m/min ، f =0.2-0.5 mm/rev |

تحمل H7/H8 قابل دستیابی است |

|

اره |

تیغه با کاربید |

vc =800-2000 m/min |

برش کارآمد برای میله های با قطر بزرگ |

راهنمایی ساختگی:

رتبه بندی ماشینی: 70 ٪ (1100 آلومینیوم= 100}) ، ماشینکاری خوب ، پایین تر از آلیاژهای 2xxx و 7xxx

شکل گیری تراشه: تراشه های لثه ، تمایل به پیچیدن ابزارها ، نیاز به شکن های خوب تراشه دارد

خنک کننده: مایع برش محلول در آب (غلظت 18-12) ، خنک کننده سرعت جریان

سایش ابزار: بازرسی ابزار متوسط و منظم مورد نیاز است

قابلیت جوشکاری: عالی با جوشکاری TIG و MIG ، یکی از بهترین آلیاژهای آلومینیوم قابل جوشکاری

کار سرد: شکل گیری خوب در خلق و خوی ، متوسط در دمای H112

کار گرم: دامنه دمای توصیه شده 300-400 درجه

ترک خوردگی استرس: دمای H112 مقاومت بسیار خوبی در برابر ترک خوردگی استرس دارد

خواص کرایوژنیک: قدرت و چقرمگی را در دماهای بسیار پایین حفظ یا بهبود می بخشد

{0}}} سیستم های مقاومت و محافظت در برابر خوردگی

|

نوع محیط |

درجه مقاومت |

روش حفاظت |

عملکرد مورد انتظار |

|

جو صنعتی |

عالی |

سطح تمیز |

20+ سال |

|

جو دریایی |

عالی |

سطح تمیز |

15-20+ سال |

|

غوطه وری آب دریا |

خیلی خوب |

محافظت از کاتدیک یا نقاشی |

10-15+ سال با تعمیر و نگهداری |

|

رطوبت زیاد |

عالی |

سطح تمیز |

20+ سال |

|

خوردگی استرس |

عالی (دمای H112) |

حفاظت اضافی لازم نیست |

حساسیت بسیار کم |

|

لایه برداری |

عالی |

حفاظت استاندارد |

حساسیت بسیار کم |

|

خوردگی گالوانیک |

خوب |

انزوا مناسب |

طراحی دقیق با فلزات متفاوت |

گزینه های حفاظت از سطح:

آنودایز کردن:

نوع II (گوگرد): 10-25 μmm ضخامت ، محافظت بیشتر و زیبایی شناسی

نوع III (سخت): 25-75 μmm ضخامت ، مقاومت سایش و سختی را افزایش می دهد

رنگ آمیزی و آب بندی: زیبایی شناسی و مقاومت در برابر خوردگی را تقویت می کند

پوشش های تبدیل:

پوشش های تبدیل کرومات (MIL-DTL-5541): پایه عالی برای رنگ ها یا چسب ها

گزینه های بدون کروم: سازگار با محیط زیست

سیستم های نقاشی:

Primer Epoxy + Polyurethane Topcoat: محافظت عالی طولانی مدت ، به ویژه برای کاربردهای دریایی

8. خصوصیات فیزیکی برای طراحی مهندسی

|

دارایی |

ارزش |

ملاحظه طراحی |

|

تراکم |

2.66 گرم در سانتی متر مربع |

طراحی سبک ، مرکز کنترل گرانش |

|

دامنه ذوب |

575-635 درجه |

پارامترهای جوشکاری و ریخته گری |

|

هدایت حرارتی |

121 W/m·K |

مدیریت حرارتی ، طراحی انتقال حرارت |

|

هدایت الکتریکی |

34 ٪ IACS |

هدایت الکتریکی در کاربردهای الکتریکی |

|

گرمای خاص |

897 j/kg · k |

محاسبات جرم حرارتی و ظرفیت گرما |

|

انبساط حرارتی (CTE) |

24.0 ×10⁻⁶/K |

تغییرات بعدی به دلیل تغییرات دما |

|

مدول |

70.3 GPA |

محاسبات انحراف و سفتی |

|

نسبت پواسون |

0.33 |

پارامتر تجزیه و تحلیل ساختاری |

|

ظرفیت میرایی |

معتاد |

لرزش و کنترل سر و صدا |

ملاحظات طراحی:

دامنه دمای کار: -200 درجه تا درجه+80 درجه (استفاده طولانی مدت بالاتر از این دما ممکن است منجر به حساسیت شود و بر مقاومت SCC تأثیر بگذارد)

عملکرد کرایوژنیک: قدرت و چقرمگی را در دماهای بسیار کم حفظ یا بهبود می بخشد ، ایده آل برای مواد ساختاری کرایوژنیک

خصوصیات مغناطیسی: غیر مغناطیسی

قابل بازیافت: 100 ٪ قابل بازیافت با مقدار قراضه بالا

شکل پذیری: خوب در خلق و خوی ، متوسط در دمای H112

ثبات بعدی: ثبات ابعادی خوب پس از جعل و تسکین استرس

نسبت قدرت به وزن: در برنامه هایی که نیاز به مقاومت بالا و مقاومت در برابر خوردگی دارند ، سودمند است

9. تضمین کیفیت و آزمایش

روشهای آزمایش استاندارد:

ترکیب شیمیایی:

طیف سنجی انتشار نوری

تجزیه و تحلیل فلورسانس اشعه ایکس

تأیید کلیه عناصر اصلی و محتوای ناخالصی

آزمایش مکانیکی:

آزمایش کششی (شعاعی ، مماس ، محوری)

آزمایش سختی (برینل ، چندین مکان)

آزمایش ضربه (Charpy V-Notch ، به خصوص برای برنامه های کرایوژنیک)

آزمایش خستگی (در صورت لزوم)

آزمایش غیر مخرب:

بازرسی اولتراسونیک (100 ٪ حجمی ، در هر ASTM B594/E2375 یا AMS 2630)

آزمایش جریان Eddy (نقص سطح و نزدیک به سطح)

بازرسی نافذ (نقص سطح)

آزمایش رادیوگرافی (نقص داخلی ماکروسکوپی)

تجزیه و تحلیل ریزساختاری:

تعیین اندازه دانه

ارزیابی ترکیبات بین فلزی و بین فلزی

تأیید الگوی جریان دانه

آزمایش حساسیت به خوردگی استرس

بازرسی بعدی:

تأیید CMM (دستگاه اندازه گیری مختصات)

قطر بیرونی ، قطر داخلی ، ضخامت دیواره ، ارتفاع ، صاف بودن ، متمرکز و غیره {{0}

گواهینامه های استاندارد:

گزارش تست مواد (en10204 3.1} یا 3.2)

صدور گواهینامه تجزیه و تحلیل شیمیایی

صدور گواهینامه ویژگی های مکانیکی

صدور گواهینامه عملیات حرارتی/جعل

صدور گواهینامه آزمایش غیر مخرب

مطابقت با ASTM B247 (فرجوها) ، GB/T 3880 (استاندارد چینی) ، en aw-5083}/5a06 و غیره .

برنامه ها و ملاحظات طراحی10.

برنامه های اولیه:

صنعت دریایی:

ساخت کشتی و ساخت قایق بادبانی (سازه های بدنه ، تجهیزات عرشه ، لوله کشی آب دریا)

اجزای ساختاری سکوی حفاری دریایی

تجهیزات تخلیه

اجزای زیر دریایی

مهندسی کرایوژنیک:

مخازن ذخیره گاز طبیعی مایع (LNG) و حلقه های خط لوله انتقال

اجزای تجهیزات کرایوژنیک

کشتی های فشار:

فلنج و حلقه های کشتی متوسط تا با فشار بالا

اجزای تجهیزات تحمل فشار

صنعت هسته ای:

اجزای سیستم خنک کننده راکتور هسته ای

ساختارهای محافظ تابش

حمل و نقل ریلی:

قطار پر سرعت قطار اجزای ساختاری

مزایای طراحی:

مقاومت در برابر خوردگی عالی ، به ویژه در محیط های دریایی و صنعتی ، با مقاومت بسیار بالایی در برابر خوردگی آب دریا

جوشکاری برتر ، با قدرت جوش بالا و انعطاف پذیری خوب

چقرمگی کرایوژنیک استثنایی ، با خواص بهبود یافته در دماهای بسیار پایین

استحکام متوسط و انعطاف پذیری خوب ، مناسب برای اجزای ساختاری

فرایند جعل جریان دانه و کیفیت داخلی را بهینه می کند

مقاومت عالی در برابر ترک خوردگی استرس و خوردگی لایه برداری

سبک وزن ، کمک به صرفه جویی در مصرف انرژی و کاهش انتشار

غیر عجیبی

محدودیت های طراحی:

با عملیات حرارتی قابل تقویت نیست. محدودیت استحکام پایین تر از آلیاژهای با مقاومت بالا سری 2xxx و 7xxx است

استفاده طولانی مدت بالاتر از 65 درجه ممکن است منجر به حساسیت شود (به دلیل بارش فاز Mg₂al₃) ، افزایش حساسیت به خوردگی استرس .}}} باید دمای عملیاتی کنترل شود یا H321 TEM انتخاب شده {4.

سطح استحکام پایین تر از دمای H116/H321 5083 است ، اما ممکن است در محیط های خورنده خاص بهتر عمل کند.

هزینه نسبتاً بالاتر .

ملاحظات اقتصادی:

مواد با کارایی بالا ، هزینه اولیه بالاتر اما طول عمر طولانی و هزینه های کم نگهداری

مقاومت در برابر خوردگی عالی نیازهای محافظت طولانی مدت را کاهش می دهد

جوشکاری خوب هزینه ساخت سازه های پیچیده را کاهش می دهد

خواص سبک وزن به کاهش هزینه های سوخت حمل و نقل کمک می کند

جنبه های پایداری:

100 ٪ قابل بازیافت با راندمان استفاده از منابع بالا

فرآیندهای تولید آلومینیوم با کاهش مصرف انرژی به طور فزاینده ای سازگار با محیط زیست می شوند

عمر طولانی مدت تولید زباله را کاهش می دهد

راهنمایی انتخاب مواد:

در صورت مقاومت بالا ، مقاومت در برابر خوردگی استثنایی (به ویژه در مورد آب دریا) ، جوشکاری عالی و خاصیت کرایوژنیک ، حلقه های جعلی 5A06 H112 را انتخاب کنید ، و حد بالایی از قدرت برای 7075/{4} بسیار مهم نیست

برای سازه هایی که در دمای بالاتر از 65 درجه خدمت می کنند ، باید دمای H321 انتخاب شود ، یا آلیاژهای دیگر در نظر گرفته شده.

مناسب برای کاربردهای مهم در صنایع دریایی ، کرایوژنیک و هسته ای به عنوان مؤلفه های ساختاری و فشار دهنده.

تگ های محبوب: حلقه جعلی آلومینیوم 5A06 H112 ، چین 5A06 H112 تولید کنندگان حلقه جعلی آلومینیومی ، تأمین کنندگان ، کارخانه, Aluminium smee vorm, Aluminiumplaatafwerking, Navorsing vir aluminium smee, aluminiumplaat nasale diens, Aluminiumplaat tegniese ondersteuning, Prototipe van aluminium smee

ارسال درخواست